陶瓷粉体的喷雾造粒过程是怎样的?

在陶瓷工业化生产中,无论是经典的热等静压烧结还是新型的烧结技术,主流的陶瓷成型工艺都是基于干法或者湿法的粉体处理。其中,干压陶瓷成型技术由于成本低廉、工艺简单,适合形状相对简单尺寸相对较薄的陶瓷部件的生产,其陶瓷部件广泛应用在自动化、航空航天、核能和电子领域中。

对于超细陶瓷粉体而言,最大的问题是超细粉体具有很强的团聚趋势,随着颗粒尺寸的降低,颗粒之间的范德华力吸附变得远比重力重要,使得粉末的流动性变差。为了改进粉体的流动性并且避免粉体颗粒在空气中散布,造粒是一个经典的手段。造粒是通过在较细的粉体中加入一定量的塑化剂,制成粒度较大、具有一定假颗粒度级配并且流动性好的球体。这个球体叫做团粒,它的质量能够显著的影响后续的成型和烧结。

举一个例子:氮化硅陶瓷的制备过程中就有两个关键问题,需要通过原料粉体的造粒处理得以解决。第一个是为了保证氮化硅坯体的烧结活性,氮化硅原料粉体一般粒径较小,中位粒径往往小于1μm;然而,过细的原料粉体又具有流动性差的问题,从而导致成型时,坯体致密度不高,最终影响烧结后陶瓷的致密度。第二个是,氮化硅是高共价键结合的化合物,烧结必须引入烧结助剂才能促进陶瓷的致密化,如何使烧结助剂均匀分散在氮化硅粉体中也是陶瓷制备工艺中需要解决的重要问题。

造粒常用的方法有:一般造粒法、加压造粒法、喷雾造粒法和冻结造粒法。以上几种造粒方法以喷雾造粒的质量最好,常用于工业化生产中。它可用于氧化锆陶瓷、氮化硅陶瓷、氧化铝陶瓷等特种陶瓷的制备。其中,喷雾造粒法制备的氧化铝(Al2O3)颗粒具有规则球状、类球状的结构,颗粒级配好且呈正态分布,堆密度大,造粒粉在模腔内流动性好,具有良好的压制成形和烧结等特性,制备出的颗粒可生产高质量的陶瓷产品。

喷雾造粒(spraydrying)法是把坯料和塑化剂混合后配置成固相含量一定的浆料,然后用喷雾器将浆料喷入造粒塔进行雾化,就能够得到流动性较好的球状颗粒。由于雾化后的浆料是非常细小的雾滴状,所以比表面积很大,使得雾滴水分蒸发迅速,干燥快速结束,得到造粒粉体。利用喷雾造粒工艺能够制备流动性良好且具有高松装密度的粉体。故而,喷雾造粒工艺是进行干压成型的粉体所必须采取的处理步骤。溶液,悬浊液甚至膏状物等液态浆料均可用喷雾造粒法进行处理。

喷雾造粒最大的优点是:生产中通过喷雾造粒可以避免浆料中的各组份再团聚或沉降,从而使料浆保持均匀;同时料浆均匀雾化,可以得到粒度分布均匀且流动性好的球状颗粒。这样的颗粒具有极佳的成型和烧结性能,有助于最终得到高致密度高抗弯强度的烧结体。

喷雾造粒过程可以分为四步,粉体浆料的雾化、雾化浆料与热介质混合、液体蒸发以及干燥颗粒收集,前三步直接影响到造粒粉的性能。

(1)雾化

雾化就是将浆料变成大量雾滴,使得比表面积增加;一般来讲,最终所得造粒粉颗粒的尺寸与雾化所得雾滴大小有关,所以通过控制雾滴尺寸可以实现对最终造粒粉颗粒尺寸的控制。造粒中的雾化过程可以按照能量的提供方式分为三类:气流喷嘴式、压力喷嘴式、离心雾化式。不同的雾化方式可影响到造粒粉的性能。

A.气流喷嘴雾化指的是将压缩空气从喷嘴里以高速喷出,由于空气与液体浆料之间的速度不同所以会产生摩擦,从而实现浆料的雾化。该雾化方式可以实现较高粘度浆料的雾化,并且加工工艺较简单;缺点是能量利用效率较低,所以其能耗要多于其他两种方式,另外,该工艺所得造粒粉粒度分布不够均匀。

B.压力喷嘴式是指通过加大喷料压力,使得浆料以很高速度喷入室中干燥,最终实现雾化,而形成雾滴的大小与浆料粘度以及喷嘴长度成正相关,与雾化时的压力成负相关。但是该工艺的缺点是浆料喷入时的高速度使喷嘴遭到磨损,并进一步影响到雾滴的大小以及尺寸分布情况,从而影响喷雾造粒粉体的性能。

C.离心式雾化是利用位于粉体干燥室中间最高部位的高速转动的转盘将浆料进行加速,并且使浆料在离心作用下在转盘上展开形成膜,且浆料不断的向转盘边缘移动;由于不同位置的浆料所受剪切力不同,并且与气体有摩擦力,故而浆料被分散为细小雾滴,进而与干燥气体混合。通过调整转盘的大小、转速、料浆粘度以及进料速度等可以控制雾滴的大小与尺寸分布。

(2)雾滴与气体的混合

气体在干燥室里面的运动方式可以明显的影响到雾滴的运动时间、干燥程度、以及干燥所用时间,并且对于所得粉体与干燥室壁的粘连程度也有影响;另外,如果气流出现涡流,则会导致干燥室局部出现过热现象,最终使得造粒粉性能降低。干燥介质气体与浆料雾滴在干燥室中相对运动不同,可分为顺流式、逆流式和混流式三类。

(3)雾滴的干燥

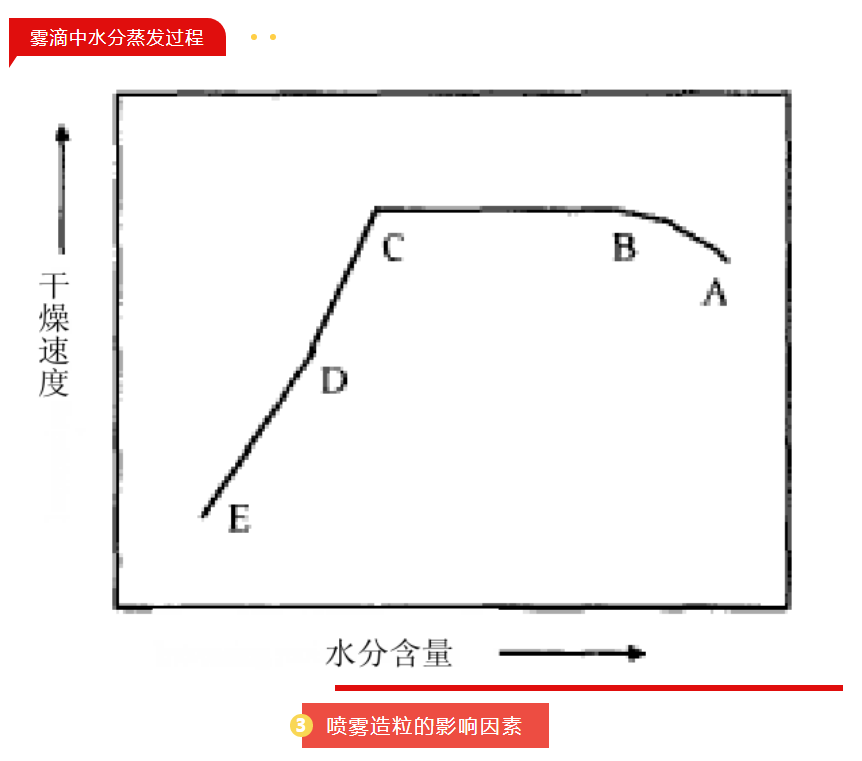

雾滴的干燥即雾滴中液相的蒸发过程,如下图所示,可分为三个阶段。A~B是干燥的开始,此时雾滴液相蒸发速度增加迅速,并达到最大值。随后B~C称为常数干燥阶段,此时,液相由雾滴内部向外表运动,使得雾滴表面呈液相饱和状态,且雾滴保持较低的温度;此阶段所需时间与雾滴的粘度、液相含量以及气体的湿度与温度相关。到达C点,达到了临界时的液相含量,由于此时雾滴内液相含量减少,故而雾滴蒸发速率降低,使得雾滴温度升高,达到C~E的减速干燥。当到达D点时,干燥过程逐渐深入到雾滴内部,并且干燥速率保持下降,外部由于干燥而形成硬壳。在干燥过程中,进出口温度对于干燥有较大影响。进口温度降低,会导致雾滴干燥不完全,出现造粒粉团聚现象;进口温度升高,会导致雾滴表面干燥过快,表面迅速形成硬壳,从而阻碍了雾滴的正常收缩,最终得到中空的不规则造粒粉。而出口温度对粉体含水率有影响,从而对于粉体成型的性能有较大影响。

在喷雾造粒工艺过程中,有很多因素能对最终造粒粉形貌和性能产生影响,比较重要的因素有浆料固相含量,粘结剂含量,进出口温度等。

(1)浆料固相含量

造粒浆料中固相含量可明显影响到造粒粉的形貌以及造粒粉体的流动性等性能。固相含量高的造粒浆料可获得规则球形颗粒,而固相含量低的浆料会导致造粒粉体空心颗粒变多,使造粒粉流动性变差。由于固相含量会影响到浆料的粘度,即粘度随着固相含量的增加而增加。如前所述,固相含量低时会造成粉体流动性差,而固相含量高时,容易使造粒机喷嘴堵塞,对造粒粉性能产生不利影响。一般来讲,造粒粉的松装密度会随着浆料固相含量提高而增加。

(2)浆料粘结剂含量

粘结剂含量对于造粒工艺的影响与固相含量相似,且都与浆料粘度有密切关系。浆料中粘结剂含量增加会使粘度变大。当浆料中粘结剂加入量低时,造粒粉中细颗粒比例变大,造粒粉颗粒具有较低的强度,当含量过低时喷雾造粒无法形成规则形状,造粒也就没有意义。若粘结剂含量过高,一方面会引起浆料粘度过大,出现类似过高固相含量时的问题;另一方面,粘结剂含量过高,会在坯体的烧结过程中残留杂相,对烧结产生不利影响。

(3)进出口温度

浆料的进出口温度在干燥中对于造粒粉以及造粒效率有重要影响。若浆料进料温度高,就会减弱粘结剂的作用效果,无法形成规则颗粒。若出口处温度高,雾滴干燥速率加快,使得造粒粉体颗粒变细,一定程度上提高松装密度,但是又由于粉体过细造成喷雾的堵塞。进料口温度过低,则雾滴干燥过慢,出现颗粒破碎,粉体流动性差。

此外,其他的一些因素,如进料速度,分散剂种类与含量以及喷雾压力等,也会对造粒粉性能产生影响。